|

|

|

|

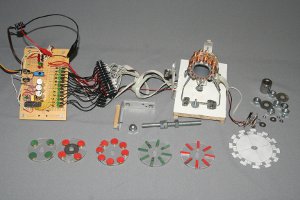

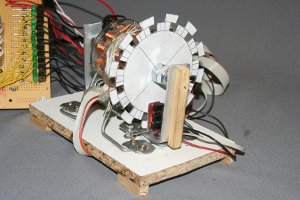

Neuigkeiten Das Projekt Technik RoboSpatium Unterstützung Stichwortverzeichnis Download Reaktionen Spiele Gadgets Kontakt Konstruktionsmerkmale des ModellmotorsDas Video zum ElektromotorBauartAnhand eines elektronisch kommutierten Motors einfachster Bauart soll die Funktionsweise von Elektromotoren ein wenig vertieft werden. Der Rotor ist mit Permanentmagneten bestückt und der Stator besteht aus Elektrospulen.Ein wesentliches Merkmal ist die Anordnung der Permanentmagnete des Rotors auf einer Scheibe, wodurch die Statorspulen gerade (Rundstäbe) ausgeführt und somit einfach herzustellen sind. EckdatenDer Modellmotor ist mit minimalem Werkzeugaufwand hergestellt worden. Benötigt werden lediglich eine Säge, eine Bohrmaschine und Kleber. Die verwendeten Materialien sind:

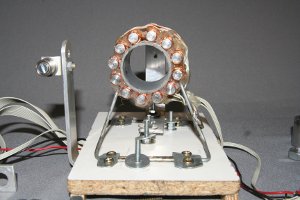

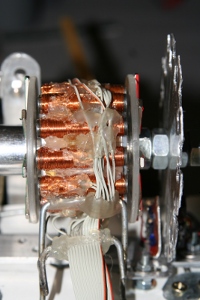

Daraus ist kein perfekter rund laufender Antrieb entstanden, jedoch lassen sich mit diesem einfachen Modellmotor grundlegende Sachverhalte demonstrieren und austesten. Eine einzelne Spule besteht aus einem Rundeisen mit 8mm Durchmesser, 37mm Länge und circa 300 Windungen mit Kupferlackdraht (0.20mm2). Damit fließt beim Anlegen von 5V Gleichspannung ein Strom von circa 800mA durch die Spule. 12 Spulen bilden den Stator dieses Schrittmotors.  Wenn gleich die nebenstehende Skizze den Eindruck erweckt, der von mir angefertigte Modellmotor sei eine Präzisionsmaschine, so ist doch vieles "frei Schnauze" entstanden.

Wenn gleich die nebenstehende Skizze den Eindruck erweckt, der von mir angefertigte Modellmotor sei eine Präzisionsmaschine, so ist doch vieles "frei Schnauze" entstanden.Es bleibt Freiraum für Improvisationen und Eigenentwicklungen.

PolzahlWie oben beschrieben, besitzt der Stator des Modellmotors 12 Pole. Im einfachsten Fall wird nun eine Rotorscheibe mit einem einzigen Magneten verwendet und die Elektrospulen werden nacheinander im oder entgegengesetzt zum Uhrzeigersinn angesteuert. Dieses Steuerprinzip ist mit drei oder mehr Statorpolen realisierbar. Da bereits drei Statorspulen zur Ansteuerung des Rotors ausreichen, können die 12 Statorspulen auch in vier Gruppen zu je drei Spulen eingeteilt werden. Nun können vier Magnete auf der Statorscheibe angebracht und gleichzeitig von den Elektrospulen bewegt werden. Damit vervierfacht sich das Drehmoment des Motors:

RastmomentDie Elektrospulen des Modellmotors sind mit Eisen als Kernmaterial versehen. Ferro- oder ferrimagnetisches Material wird in Elektromotoren verwendet, um Magnetfelder zu bündeln und somit die Kraftwirkung zu verstärken. Auf dieses Kernmaterial wirken allerdings auch dann Kräfte in einem äußeren Magnetfeld, wenn kein Strom durch die Spulenwindungen fließt. Die Permanentmagnete des Rotors und die Rundeisen der Spulenkerne ziehen einander an, wodurch ein Drehmoment in Abhängigkeit vom Drehwinkel beobachtet werden kann. Im Falle des Modellmotors mit 12 Spulen ( = 30° / Spule ) und vier Permanentmagneten ( = 90° / Magnet ) ergeben sich Punkte maximaler beziehungsweise minimaler Anziehungskraft zwischen Magneten und Spulenkernen im Abstand von 30°. Dreht man den Rotor bei ausgeschaltetem Motor, so spürt man ein deutliches "Einrasten" sobald Permanentmagnete und Spulenkerne einen minimalen Abstand zueinander einnehmen. Die periodisch auftretende Kraftänderung wird daher als Rastmoment bezeichnet.Bringt man zusätzliche Magnete derart an, dass diese jeweils ein zu den bereits vorhandenen Magneten entgegengesetzt gerichtetes Moment ausüben, so wird dieses Rastmoment deutlich reduziert. Im Falle des Modellmotors müssen dazu vier weitere Permanentmagnete so platziert werden, dass sich diese jeweils zwischen zwei Spulen befinden, wenn die ersten vier Magnete genau deckungsgleich zu den Spulen liegen. Somit muss zwischen zwei Magneten ein Winkel von 45° liegen:

Die Kraftwirkung im ersten Bild (oben) ist stark idealisiert sinusförmig gezeichnet, was in der Praxis nicht zutreffend sein dürfte. Die Kraftwirkung ist nämlich stark von der Geometrie der Spulenkerne und Magnete abhängig. Daher ergibt sich im zweiten Bild entsprechend zur Praxis keine perfekte Auslöschung des Rastmoments. AbstoßungAnstelle einer gegennamigen Polung zwischen Statorspulen und Permanentmagneten der Rotorscheibe kann auch eine gleichnamige Polung zum Antrieb verwendet werden: Antrieb durch abstoßende Kraftwirkung.

Antrieb durch abstoßende Kraftwirkung.Zwischen den Statorspulen und den Permanentmagneten des Rotors wirken abstoßende Kräfte, wenn sich gleichnamige Pole gegenüberliegen. In der Zeichnung blicken wir von vorne auf den Elektromotor. Die magnetischen Südpole der Permanentmagnete zeigen aus dem Bildschirm heraus, die Nordpole entsprechend in den Bildschirm hinein. Die magnetischen Nordpole der Elektromagnete zeigen hingegen aus dem Bildschirm heraus, weswegen diese die Rotorscheibe abstoßen (und die Rotorscheibe den Stator abstößt). Die abstoßenden Kräfte bewirken ein Drehmoment. Die Elektromagnete sind so geschaltet, dass diese die Rotorscheibe gleichsam "vor sich her treiben". Steuerelektronik des Modellmotors

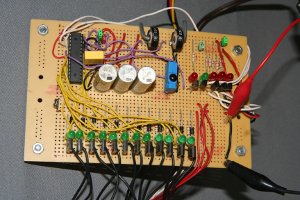

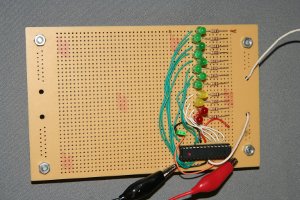

BauartDie 12 Elektrospulen des Stators werden von ebenso vielen Endstufentransistoren gegen Masse geschaltet. Im Gegensatz zu einer H-Brücke, können die Elektromagnete daher nur in einer Richtung vom Strom durchflossen werden, wodurch die Polarität im Betrieb nicht geändert werden kann. Ausgelegt ist die Schaltung für 5V Gleichspannung, jedoch können die Endstufentransistoren mit bis zu 45V belastet werden, was jedoch nach kurzer Zeit zum Durchglühen des Kupferdrahtes der Elektromagnete führen würde. Zu Demonstrationszwecken zeigen LEDs den Schaltzustand jedes Endstufentransistors an. Leuchtet die LED, so fließt ein Strom durch die betreffende Elektrospule. Mit Hilfe eines Hardware-Jumpers (kleine Steckbrücke) kann diese Funktion abgeschaltet werden.Als Sensoren fungieren zwei Potentiometer (Gaspedal und Bremse), ein Schalter (Vorwärts- / Rückwärtsgang) und drei infrarot-Lichtschranken (Rotorstellung). Der Schaltzustand der Lichtschranken wird durch 3 rote LEDs angezeigt; eine rote und eine grüne LED zeigen die vorgewählte Rotationsrichtung (Vorwärts / Rückwärts). Auch diese LEDs können durch Steckbrücken deaktiviert werden. Drei weitere Jumper dienen zur Vorwahl verschiedener Software-Modi des Mikrocontrollers. Die Regel- und Steuerungsaufgaben übernimmt ein ATmega8A Mikrocontroller der Firma Atmel in einem 28-poligen DIL Gehäuse. Bauteileliste MotorsteuerungDie Wahl der Bauteile wurde wesentlich durch meine Bevorratung beeinflusst. Eine gute Quelle für Elektrolytkondensatoren und Steckbrücken (Jumper) sind alte Hauptplatinen bzw. Netzteile von Computern.

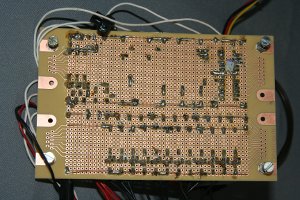

Schaltplan Motorsteuerung Hauptplatine Motorsteuerung:

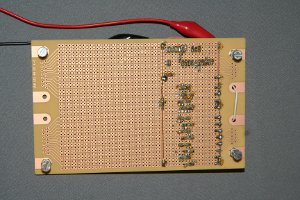

Hauptplatine Motorsteuerung:Klickt auf das Vorschaubild, um die große Version aufzurufen.  Lichtschranken:

Lichtschranken:Die Verkabelung der Lichtschranken ist nicht auf einer Platine ausgeführt. Die Bauteile sind direkt miteinander verlötet. Klickt auf das Vorschaubild, um die große Version aufzurufen. DrehzahlmesserFür einige Versuche mit dem Modellmotor kommt ein Drehzahlmesser zum Einsatz, der wie die Motorsteuerung ebenfalls auf einem ATmega8A Mikrocontroller basiert. Der Drehzahlmesser wird parallel zu einer Lichtschranke der Motorsteuerung angeschlossen und gibt den gemessenen Wert in Form einer Dualzahl oder als LED-Balken aus.

Bauteileliste Drehzahlmesser

Schaltplan Drehzahlmesser Hauptplatine Drehzahlmesser:

Hauptplatine Drehzahlmesser:Klickt auf das Vorschaubild, um die große Version aufzurufen. Steuersoftware des ModellmotorsMikroprozessorAls Zentralgehirn der Steuerelektronik fungiert bei dem elektrischen Modellmotor ein ATmega8A Mikrocontroller der Firma Atmel. Dieser verfügt über 3 Zähler, einen Analog-Digital-Converter (ADC) mit 6 Kanälen und 23 Programmierbare Ein- Ausgabe-Ports. Damit können die 12 Statorspulen, sowie die Sensoren für Rotorstellung, Drehrichtung, Gas und Bremse verkabelt werden.Systemvoraussetzungen SoftwareWer gerade vor einem 64Bit-Rechner mit 4 Gigabyte (4.000.000.000.000Bytes) Arbeitsspeicher, 2,5GHz (2.500.000.000Hertz) Doppelkernprozessor und Terabyte-Festplatte (1.000.000.000.000.000Bytes) sitzt, um mit dieser "Mindestvoraussetzung für das Betriebssystem" diese Seiten zu betrachten, darf sich über die Ressourcen des hier zum Einsatz kommenden Mikroprozessors durchaus verwundert die Augen reiben:Der ATmega8A stellt uns als Programmspeicher 8Kilobytes (8.000Bytes) zur Verfügung, die von einem zusätzlichen Kilobyte (1.000Bytes) an Arbeitsspeicher (RAM) und 32 Arbeitsregistern unterstützt werden. Getaktet wird der Prozessor mit maximal 8MHz (8.000.000Hertz) und die Rechnung erfolgt im 8-bit System. Reihenfolge der SpulenaktivierungJe nach verwendeter Rotorscheibe (Anzahl darauf befindlicher Permanentmagnete), gewählter Drehrichtung und Polung der Statorspulen, ist eine vorgegebene Reihenfolge zu beachten, in der die Elektromagnete aktiviert werden. Bei der Verwendung von 12 Statorspulen und 8 Rotormagneten, lautet die Aktivierungsreihenfolge einer Dreiergruppe in Vorwärtsrichtung unter abstoßender PolungDie aktuelle Rotorposition wird über die Lichtschranken der Detektorscheibe ständig überprüft. ZündzeitpunktJe nach aktueller Rotordrehzahl und -richtung kann es von Vorteil sein, den Zeitpunkt, zu dem von einer zur nächsten Statorspule umgeschaltet wird, entsprechend anzupassen. Die Statorspulen besitzen eine bauartbedingte Induktivität, wodurch der durch sie fließende Strom langsam ansteigt. Erst beim Maximalstrom wird allerdings auch der maximale magnetische Fluss erreicht, der bestimmend für das Drehmoment des Elektromotors ist. Bei höheren Drehzahlen ist die Einschaltzeit entsprechend kürzer und der Maximalstrom wird eventuell nicht erreicht. Durch angepasstes Timing kann die Einschaltzeit der Spulen erhöht werden. Wird die Spule zum Beispiel bereits vor der normalen Rotorposition aktiviert, ist die Zeitspanne zum Erreichen des Maximalstromes wieder ausreichend. Es wird somit auch bei hohen Drehzahlen ein besseres Drehmoment erreicht. Analog zu Verbrennungsmotoren wird der "Zündzeitpunkt" angepasst. Dabei können sich die Zeitspannen der Aktivierung verschiedener Statorspulen durchaus überlappen. Verlängerung der Einschaltzeit:

Verlängerung der Einschaltzeit:In dieser Zeichnung ist oben der Spulenstrom in Abhängigkeit der Einschaltdauer gezeigt. Darunter ist in Blau die anliegende Spannung an der betrachteten Spule und in Rot bzw. Grün die Spannung an den Nachbarspulen gezeichnet. Durch Vorverlegen des Einschaltzeitpunktes der Statorspulen (rechte Seite) steigt der Maximalstrom durch die Spule. Die Schaltzeiten der Nachbarspulen überlappen dabei. Neben der Änderung der Schaltdauer, können t1 und t2 auch gleichermaßen verschoben werden, wodurch sich der Spulenstrom nicht ändert, jedoch der Zeitpunkt maximaler Magnetflussstärke verschoben wird. Die Zündzeitpunktverstellung per Software kann mit Hilfe zweier Steckbrücken aktiviert werden, die mit Pin 26 und 27 des Mikrocontrollers verbunden sind. Vorwärts- und RückwärtsgangDie Vorwahl der Motordrehrichtung erfolgt mit Hilfe eines Tasters. Es muss sichergestellt werden, dass die Drehrichtung nicht bei laufendem Motor geändert werden kann.Eine zweite Sicherheitsmaßnahme gegen unbeabsichtigtes Umschalten ist, dass die Fahrtrichtung erst dann geändert wird, wenn der Schalter länger als eine Sekunde gedrückt wird. Ob sich der Motor bewegt, wird mit Hilfe des Registerwertes MotorPause festgehalten. Dieses Register wird immer dann auf Null gesetzt, wenn sich der Zustand mindestens einer Lichtschranke geändert hat. In festgelegten Zeitabständen (Timer1) wird dieses Register hochgezählt. Der Motor wird als stehend betrachtet, wenn das Register MotorPause den Wert 255 (=Maximalwert bei 8-bit Rechnung) erreicht hat. Wie lange der Taster gedrückt wird, ist in dem Register SwitchTimer festgehalten. Dieses wird auf den Wert 100 gesetzt, wenn sich der Zustand des Tasters zwischen zwei Schleifendurchläufen geändert hat und bei jedem Interrupt des Timers um 1 erniedrigt. Ist SwitchTimer beim Wert Null angelangt, wird die Drehrichtung des Motors geändert. Diese Änderung erfolgt erst dann, wenn der Taster wieder losgelassen wird, um zu verhindern, dass die Drehrichtung erneut geändert wird, nur weil der Taster zu lange gedrückt wird. Die gewählte Drehrichtung ist in dem Register ControlBits (Bit 0), die gemessene Drehrichtung ist in Bit 6 dieses Registers gespeichert. Bit 1 des Registers speichert den Zustand des Schalters. Gas / BremseWas passiert, wenn Gas und Bremse gleichzeitig betätigt werden? Es muss sichergestellt sein, dass einem der beiden Pedale Vorrang gegeben wird.In dem Programm wird die Abarbeitung der Bremsfunktion übersprungen, wenn das Gaspedal betätigt wird (Gas hat Vorrang vor der Bremse). Die Bremsfunktion wird dadurch erzielt, dass der Motor beim Bremsen rückwärts läuft. Es handelt sich hier also nicht um rekuperatives Bremsen, bei dem die kinetische Energie des Fahrzeugs in elektrische Energie gewandelt wird. Das rückwärts Laufen des Motors muss beendet werden, sobald der Motor steht! Diese Bremsfunktion muss auch dann deaktiviert sein, wenn der Motor bereits in die entgegengesetzte Richtung rotiert. Erreicht wird das durch die Abfrage der Variablen MotorPause und der ermittelten Rotationsrichtung (bit 6 des Registers ControlBits). GeschwindigkeitsregelungRecht komfortables und vor allem energieeffizientes Fahren mit konstanter Geschwindigkeit ermöglicht die automatische Geschwindigkeitsregelung. Diese darf aber nicht eingreifen, wenn man bremst bzw. das Gaspedal tritt!Die vorgewählte Geschwindigkeit wird im Register SetSpeed gespeichert, die aktuell gemessene Geschwindigkeit in dem Register ActualSpeed. Sind Gas oder Bremspedal betätigt, wird der Wert des Registers ActualSpeed in das Register SetSpeed kopiert. Bremst oder beschleunigt man den Motor, so wird die vorgewählte Geschwindigkeit angepasst. Ob die Geschwindigkeitsregelung aktiv ist, wird durch den Zustand des Jumpers an Pin 26 festgelegt. Ist dieser Jumper geschlossen, so ist die Regelung aktiv. Der Zustand dieses Jumpers wird in dem Register ControlBits (Bit 3) gespeichert. Die Abarbeitung der Geschwindigkeitsregelung wird übersprungen, wenn Gas- oder Bremspedal betätigt sind. Bemerkungen zur SensorscheibeDie Sensorscheibe ist für zwei Lichtschranken ausgelegt. Binär können somit 4 Zustände codiert werden:

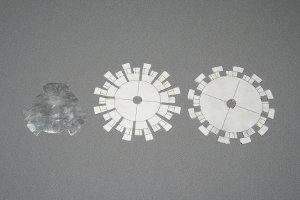

Die Sensorscheibe muss nun so ausgelegt werden, dass zwischen zwei Schritten immer nur eine Lichtschranke ihren Zustand ändert! Beim Umschalten an der Kante der Sensorscheibe kann nämlich immer ein Schwingen zwischen den Zuständen EIN und AUS auftreten. Ändert dabei nur eine Lichtschranke ihren Zustand, ist die Position immer noch eindeutig zuzuordnen (entweder links oder rechts von der Kante). Würden beide Lichtschranken in dieser Position schwingen, wäre eine derartige Positionsbestimmung unmöglich:  In der oberen Abbildung schwingt der obere Photosensor an der Kante der Sensorscheibe zwischen den Schaltzuständen 0 und 1 hin und her. Damit springt auch der daraus abgeleitete Wert für die Stellung der Sensorscheibe zwischen den Werten 3 und 4, was der tatsächlichen Stellung der Scheibe entspricht (sie befindet sich zwischen Schritt 3 und Schritt 4). In der mittleren Abbildung schwingen beide Photosensoren zwischen den Zuständen 0 und 1, womit der abgeleitete Wert alle Werte zwischen 1 und 4 annehmen kann. Die Stellung der Scheibe ist für die Software völlig unbestimmt. Die Scheibe sollte also wie in der unteren Abbildung ausgeführt werden.

In der oberen Abbildung schwingt der obere Photosensor an der Kante der Sensorscheibe zwischen den Schaltzuständen 0 und 1 hin und her. Damit springt auch der daraus abgeleitete Wert für die Stellung der Sensorscheibe zwischen den Werten 3 und 4, was der tatsächlichen Stellung der Scheibe entspricht (sie befindet sich zwischen Schritt 3 und Schritt 4). In der mittleren Abbildung schwingen beide Photosensoren zwischen den Zuständen 0 und 1, womit der abgeleitete Wert alle Werte zwischen 1 und 4 annehmen kann. Die Stellung der Scheibe ist für die Software völlig unbestimmt. Die Scheibe sollte also wie in der unteren Abbildung ausgeführt werden.

Den Quellcode findet ihr in der Rubrik Downloads.

Den Quellcode findet ihr in der Rubrik Downloads.

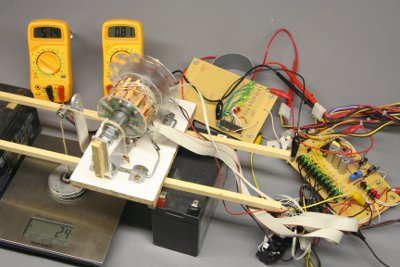

Leistungsdaten des ModellmotorsMessanordnungZwei digitale Multimeter wurden zur Messung der Eingangsspannung und des durch den Stator fließenden Stromes verwendet. Mit Hilfe von Formel [3.8] kann damit die elektrische Eingangsleistung als Produkt von Strom und Spannung errechnet werden. Die Drehzahl wurde mit Hilfe des Eigenbau-Drehzahlmessers ermittelt. Der Motor wurde mit Hilfe einer um die Rotorachse gewickelten Schnur abgebremst. Die dabei auf die Schnur einwirkende Kraft wurde indirekt mit Hilfe einer Küchenwaage gemessen. Das angezeigte Gewicht, multipliziert mit der Erdbeschleunigung (9.81m/s2) ergibt dabei die wirkende Kraft. Mit einem Messschieber wurde der Durchmesser der Rotorwelle zu 25mm bestimmt. Aus den Messwerten von Drehzahl, Kraft und Rotordurchmesser errechnet sich die Ausgangsleistung mit Hilfe der Formel [2.14] für das Drehmoment, aus der Definition mechanischer Arbeit ([2.10]) und aus der Definition mechanischer Leistung ([2.13b]) wie folgt:POut = m * g * n * d * π Dabei bedeutet:POut - Mechanische Ausgangsleistung, m - Masse in Kilogramm, g - Erdbeschleunigung, n - Drehzahl in Umdrehungen pro Sekunde, d - Rotordurchmesser in Meter, π - 3.14 Der Wirkungsgrad ergibt sich bei bekannter Ein- und Ausgangsleistung nach Formel [4.3] zu:

Verwendete Ausrüstung:

Verwendete Ausrüstung:Zwei Digitalmultimeter, eine Küchenwaage, ein Messschieber (nicht im Bild) und der Eigenbau-Drehzahlmesser. MesswerteIn der folgenden Tabelle findet ihr die Messwerte und den daraus jeweils abgeleiteten Wirkungsgrad.

Das ist ja grottenschlecht! Wo geht all die elektrische Leistung hin?Nun, dieser Experimentalmotor wurde komplett ohne vorherige Berechnungen gebaut. Die Geometrie wurde von vorhandenen Materialien bestimmt und der geringe Werkzeugeinsatz schlägt sich in einer ebenso geringen Präzision nieder. Wenn ihr euch das Video zum Motor angesehen habt, dürfte euch nicht entgangen sein, dass der Rotor reichlich unrund läuft. Nehmen wir die Schwachpunkte im Folgenden genauer unter die Lupe.SpulenkernDas Kernmaterial der Elektrospulen ist ein gewöhnliches Stück Rundeisen. Wie im Kapitel über Eisenverluste erläutert, ist die Verwendung geschichteter Eisenbleche geeignet, die auftretenden Wirbelströme zu minimieren. Das Rundeisen ist weiterhin nicht allzu magnetisch weich, was ebenfalls zu hohen Eisenverlusten beiträgt.SpulenwicklungDurch den Kupferdraht der Spulenwicklung fließt beim Anlegen einer Gleichspannung von 5V ein Strom von circa 0.9A. Der ohmsche Widerstand ergibt sich somit zu 5,56Ω und in diesem Zustand wird eine elektrische Leistung von 4.5W in Wärme verwandelt. Beim Blick auf die Messwerte ist zu sehen, dass der Stromfluss durch die Statorspulen mit unter sehr nahe an diesen Maximalwert herankommt:

Luftspalt Die mangelnde Fertigungsqualität des Motors hat einen recht großen Luftspalt zwischen Stator und Rotorscheibe zur Folge. Dadurch verpufft ein Großteil der Energie, weil die Kopplung der Magnetfelder von Statorspulen und Permanentmagneten wesentlich kleiner ist als sie sein könnte!

Die mangelnde Fertigungsqualität des Motors hat einen recht großen Luftspalt zwischen Stator und Rotorscheibe zur Folge. Dadurch verpufft ein Großteil der Energie, weil die Kopplung der Magnetfelder von Statorspulen und Permanentmagneten wesentlich kleiner ist als sie sein könnte!SensorscheibeDie Rasterung der Sensorscheibe ist sehr grob. Je kleiner die Schrittweite zwischen zwei Schaltzuständen der Lichtschranken ist, um so genauer kann das Timing der Spulen per Software erfolgen. Wie aus den Messwerten ersichtlich, hat der Schaltzeitpunkt entscheidenden Einfluß auf den Wirkungsgrad.TransistorIm durchgeschalteten Zustand fällt an jedem Leistungstransistor bei einem Strom von 0.9A eine Spannung von 0.25V ab. Damit besitzt der Transistor einen Widerstand von 0.28Ω und es werden an dieser Stelle 0.2W elektrische Leistung verbraten. Transistoren mit einem niedrigeren Widerstand im durchgeschalteten Zustand vergrößern den Wirkungsgrad.Neuigkeiten Das Projekt Technik RoboSpatium Unterstützung Stichwortverzeichnis Archiv Download Reaktionen Spiele Verweise Gadgets Kontakt Impressum |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|